鋼鐵材料表面防腐處理技術具有極為廣泛的應用,目前全部工業領域用的大多數鋼鐵材料制造的各種零件都必須進行表面防腐處理。據統計,2003全國腐蝕防護市場的總費用估計可達5000億元人民幣,約占國民經濟總產值的6%,其中采用金屬涂層表面防腐處理的市場總產值估計可達500億元人民幣以上。

由此可見,金屬工件的表面防腐處理具有極為廣泛的市場發展前景,而應用長效防腐技術在降低生產成本、提高鋼鐵材料利用率、節約資源及保護環境方面將產生巨大的經濟和社會效益。

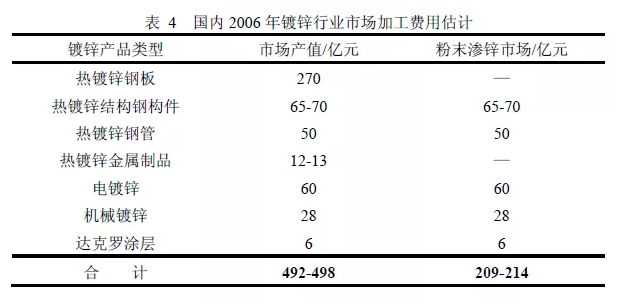

粉末滲鋅技術屬于制備Zn-Fe合金涂層的表面工程領域,與其直接形成市場競爭的加工工藝主要有:電鍍鋅、熱浸鍍鋅、機械鍍鋅、熱噴涂鋅和達克羅涂層工藝。

電鍍工業是最為重要的金屬構件表面處理行業。2005年估計產值約為120-130億元,其中涉及最廣的鍍鋅工藝市場產值為60億元。電鍍行業面臨的最大困難是環境污染問題,據此國家環保部門已制訂多項政策法規,鼓勵發展的真正的綠色涂層技術取代傳統電鍍工藝。而粉末滲鋅工藝不含有Cd、Hg、Pb、Cr6+等有毒物質,不會產生環境污染,是對傳統電鍍行業進行改造并替代傳統鍍鋅工藝的有效技術。

熱浸鍍鋅由于其工藝簡單、適應性強及鍍層耐蝕性好等特點,占各類鍍鋅(電鍍、機械鍍、熱噴鍍及熱滲鍍等)總量的95%以上,是目前鋼鐵構件中應用最廣泛的防腐方法。

2006年國內結構鋼(型鋼及構造物)鍍鋅年產量估計為500-550萬噸,市場產值估計為65-70億元;金屬制品(鋼絲、鉸絲、鐵絲及鐵鏈等)估計為100-110萬噸,產值為12-13億元;鍍鋅鋼管產量估計為400萬噸,產值為50億元以上;2006年國內熱鍍鋅鋼板產量估計也在1000萬噸以上,市場產值估計在270億元以上,這樣2006年國內熱鍍鋅市場總產值估計為390億元以上。

目前高速鐵路建設發展迅速,許多城市都在建設地鐵、城市輕軌等基礎設施,這些基礎設施建設中將用到大量的鍍鋅管和鍍鋅板。但熱鍍鋅工藝具有明顯鋅耗高、能耗大及污染嚴重的局限性,應用先進表面處理技術替代傳統熱鍍鋅已成為目前鍍鋅行業發展的必然趨勢。

機械鍍鋅是一種適合小尺寸工件的表面處理技術,如緊固件、射釘、環鏈、水暖管件等。據統計國內適合于機械鍍的產品每年約100萬噸,市場產值估計為28億元。

達克羅涂層是我國1993年引進一種表面處理技術,主要適合于各種緊固件和小尺寸五金器具。目前國內已建成達克羅生產線100條以上總產量約25萬噸/年,市場產值估計在6億元以上。傳統達克羅涂層存在六價鉻(Cr6+)環境污染問題,近年來已開發出替代產品主要是美國MCI公司推出的Geomet涂層及德國Delta公司推出的Delta涂層等。表面完整的達克羅涂層具有很好的耐腐蝕性,但涂層具有硬度很低、抗劃傷能力差及結合強度低等明顯局限性。

綜上所述,可以看出采用鍍鋅表面處理技術的市場總產值可達到490億元以上(表4示),其中粉末滲鋅技術可直接進入的市場領域是:熱鍍鋅結構鋼構件、熱鍍鋅鋼管、部分電鍍鋅、機械鍍鋅與達克羅涂層領域,其市場產值可達200億元以上。

粉末滲鋅技術短期的直接市場總產值可達到200億元/年以上,尤其近年來隨著我國鐵路“十一五”建設規劃逐步實施,大規模鐵路建設工程為應用粉末滲鋅技術提供了更為廣闊的市場前景。如地鐵隧道中連接管片的U型螺栓,僅天津城市地鐵和津濱輕軌所需要的U型螺栓可達7000噸/年;為保證地鐵隧道的長效耐腐蝕要求,這些緊固螺栓都需要進行表面防腐處理,若按每噸2800元計算其產值可達1960萬元/年。

鐵路建設所需要大量緊固件和連接件配件非常適合粉末滲鋅防腐處理,歐洲及英國等工業發達國家的設計標準規定:在潮濕的隧道、沿海區域、車站站臺區域、交叉口區域及嚴重的化學環境(即臨近嚴重鹽霧的道路)的鐵路網線區域中,粉末滲鋅是一種強制性防腐處理方法。

我國“十一五”期間,陸續開工建設的高速鐵路客運專線將達到11000公里以上、城際軌道交通線(長江及珠江三角洲、環渤海區域)可達500公里以上,為保證高速鐵路系統的安全可靠性,在設計規范中對鐵路軌道所用各種緊固件和連接件的防腐蝕性能都提出很高的要求。如高速鐵路所用的彈條扣件等,1公里鐵路軌道至少需要5600套彈條扣件系統,“十一五”期間國內彈條扣件系統年市場需求量估計可達到15億元以上,若按產品價值的10%計算表面防腐處理費用其產值可達1.5億元/年。

由此可見,鋼鐵構件的表面防腐處理需求為粉末滲鋅技術提供了廣闊的市場發展空間與巨大的應用前景。